发动机曲轴工程图

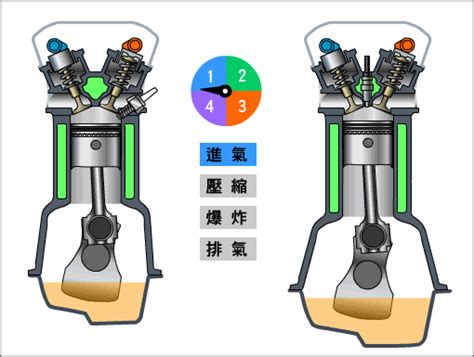

在发动机行业中,曲轴编程是指根据发动机设计要求,对曲轴的形状、尺寸以及材料等参数进行设计和优化的过程。曲轴是发动机内部的重要零部件,直接影响着发动机的性能和效率。以下是关于发动机曲轴编程技术规范的一些基本内容:

1. 曲轴设计要素

曲轴设计包括曲轴的形状、重量分布、曲轴材料、强度分析等要素。在设计时需要考虑以下几点:

- 1.1 强度要求:曲轴需要承受来自活塞的冲击力和转动力,因此强度设计是至关重要的。

- 1.2 重量优化:曲轴的质量会直接影响到发动机整体的重量,因此需要在保证足够强度的前提下尽可能减轻曲轴的重量。

- 1.3 动平衡:曲轴的动平衡设计对减少振动和噪音具有重要作用,需要进行细致的平衡设计。

2. 曲轴材料选择

常见的曲轴材料包括合金钢、锻造钢、铸铁等,选择合适的材料需要考虑以下几点:

- 2.1 强度和硬度:材料需要具备足够的强度和硬度,以承受高温高压下的工作条件。

- 2.2 加工性能:材料需要具备良好的加工性能,以便于制造成复杂的曲轴形状。

- 2.3 耐磨性:曲轴作为高速高温下的运动部件,需要具备良好的耐磨性。

3. 曲轴加工工艺

曲轴的加工工艺对最终产品的质量和性能有着直接影响,常见的加工工艺包括:

- 3.1 热处理:曲轴经过热处理可以提高其强度和硬度,常见的热处理工艺包括调质、淬火等。

- 3.2 精密加工:曲轴需要经过精密的车削、磨削等加工工艺,以保证其形状和尺寸的精度。

- 3.3 平衡加工:曲轴在加工时需要进行动静平衡的处理,以减少振动和噪音。

4. 质量控制与检测

在曲轴生产的过程中,质量控制和检测是非常重要的环节,可以通过以下方式进行:

- 4.1 检测设备:使用合适的设备对曲轴的尺寸、形状、表面质量等进行检测。

- 4.2 力学性能检测:对曲轴的强度、硬度等力学性能进行检测,确保其符合设计要求。

- 4.3 表面处理检测:对曲轴的表面处理进行检测,以保证其具备良好的耐磨性。

5. 曲轴设计优化

曲轴设计优化是一个持续改进的过程,可以通过以���方式进行优化:

- 5.1 模拟仿真:利用计算机辅助设计软件进行曲轴的受力分析和优化设计,提高设计效率。

- 5.2 实验验证:通过实际的试验验证曲轴设计的效果,不断改进设计方案。

- 5.3 反馈改进:根据使用过程中的反馈意见,及时改进和优化曲轴设计。

曲轴作为发动机的重要零部件,设计和制造过程需要严格遵循技术规范,以确保其性能和可靠性。不断改进优化曲轴设计,将有助于提高发动机的效率和可靠性。

免责声明:本网站部分内容由用户自行上传,若侵犯了您的权益,请联系我们处理,谢谢!