g81钻孔编程实例及解释

在机械加工领域,G81是一种常见的钻孔循环指令,用于在数控机床上执行钻孔操作。本文将深入探讨G81钻孔编程的原理、语法和最佳实践,帮助读者更好地掌握这一关键技能。

原理

G81钻孔循环是一种用于自动控制机床进行钻孔操作的CNC指令。它的原理是在给定的位置上执行一系列的钻孔动作,包括定位、进给、钻孔和返回。通过在程序中使用G81指令,可以实现高效、精确的钻孔加工,提高生产效率和产品质量。

语法

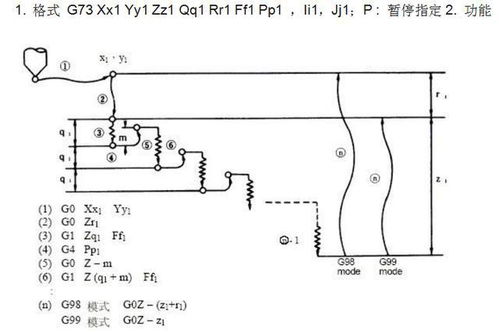

G81钻孔循环的语法通常遵循以下格式:

```

G81 X__ Y__ Z__ R__ F__

```

`X__`, `Y__`, `Z__`:指定钻孔的目标位置坐标。

`R__`:指定每个孔之间的返回平面位置。这通常是相对于初始Z坐标的偏移量。

`F__`:指定进给速度。

例如,以下示例演示了如何使用G81指令进行钻孔操作:

```

G00 X10. Y10. ; 移动到起始位置

G81 X20. Y20. Z10. R2. F50. ; 从当前位置开始钻孔

```

这段代码将机床移动到坐标(10,10),然后执行钻孔动作,钻孔目标位置为(20,20,10),每个孔之间的返回平面位置为Z轴向下2个单位,进给速度为50。

最佳实践

1.

合理规划孔位和钻孔顺序

:在编写G81钻孔程序时,应该合理规划孔位和钻孔顺序,以最大程度地减少空转和提高加工效率。通常,优先考虑从最远点到最近点的钻孔顺序,以减少机床移动时间。2.

考虑切削参数

:在编写钻孔程序时,要根据材料的类型和加工要求选择合适的切削参数,如进给速度、切削深度和切削速率,以确保加工质量和工具寿命。3.

注意切削冷却

:在长时间的钻孔加工中,要确保及时提供切削冷却,以防止工件和刀具过热,从而影响加工质量和工具寿命。4.

定期检查工具

:定期检查和更换钻头是保证加工质量和工具寿命的重要步骤。及时更换磨损严重的钻头,以避免产生误差和提高加工效率。5.

加工前模拟验证

:在实际加工之前,可以通过机床仿真软件或虚拟加工平台对钻孔程序进行模拟验证,以确保程序的正确性和安全性,避免发生意外情况。通过掌握G81钻孔编程的原理、语法和最佳实践,可以更有效地利用数控机床进行钻孔加工,提高生产效率和产品质量,降低生产成本和风险。