数控编程工资一般多少

数控编程设计的基本原理和关键步骤

简介:

在数控加工领域,数控编程设计是关键的一环。本文将介绍数控编程设计的基本原理和关键步骤,以帮助读者了解和掌握该领域的知识。

一、数控编程设计的基本原理

数控编程设计是将产品图纸上的几何信息和加工工艺要求转化为数控机床可识别的指令代码的过程。其基本原理包括几何处理、轨迹插补和辅助功能。

1. 几何处理:通过对产品几何形状的处理,将其转化为数学模型。包括计算尺寸、确定坐标系和坐标原点、定义工件的形状和轮廓等。

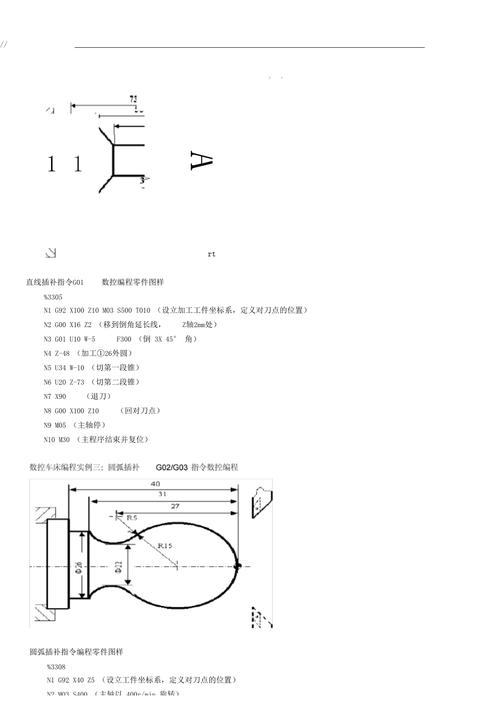

2. 轨迹插补:根据工件的几何信息和加工工艺要求,确定数控机床在加工过程中的路径,即插补轨迹。主要包括直线插补、圆弧插补和螺旋线插补。

3. 辅助功能:包括刀具半径补偿、切削速度和进给速度的选择、切削深度的控制等。这些功能可以更好地控制工件的加工质量,提高加工效率。

二、数控编程设计的关键步骤

数控编程设计的具体步骤可以分为以下几个关键环节:定义加工工艺、几何处理、轨迹插补、辅助功能设置和生成指令代码。

1. 定义加工工艺:了解产品的加工要求和工艺规程,确定初始工艺参数,包括切削速度、进给速度、刀具选型等。

2. 几何处理:根据产品图纸上的几何信息,进行几何处理,包括尺寸计算、坐标系和原点的确定、形状的定义。一般使用CAD软件进行几何处理。

3. 轨迹插补:根据产品的几何信息和加工工艺要求,确定数控机床在加工过程中的路径,即插补轨迹。可通过CAM软件进行轨迹插补。

4. 辅助功能设置:根据加工工艺要求,设置刀具半径补偿、切削速度、进给速度等辅助功能参数。这些参数的设置直接影响加工质量和效率。

5. 生成指令代码:将经过几何处理、轨迹插补和辅助功能设置的数据转化为数控机床可识别的指令代码。常用的指令代码包括G代码、M代码等。

数控编程设计是数控加工的重要环节,通过准确定义加工工艺、进行几何处理、轨迹插补和辅助功能设置,最终生成数控机床可识别的指令代码。掌握数控编程设计的基本原理和关键步骤,能够提高加工效率,保证加工质量。因此,深入学习数控编程设计知识对于从事数控加工行业的专业人士来说至关重要。