线切割编程入门图代码指南

介绍:

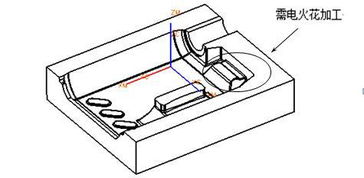

线切割编程是一种常用于金属加工、模具制造、机械制造等行业的数控加工方法。通过精确切割电极线或金属线,实现对工件的高精度加工。本文将为您介绍线切割编程的入门图代码,帮助您了解线切割编程的基本原理和操作步骤。

1. 确定切割轨迹:

线切割编程的第一步是确定切割轨迹,即工件的几何形状。可以使用CAD软件或直接在数控系统上绘制工件的几何图形,然后将其转换为线切割编程所需的格式(通常是G代码或M代码)。这些代码将指导切割机床按照预设路径进行切割操作。

2. 建立坐标系:

在线切割编程中,需要建立坐标系以确定工件和刀具的相对位置。常见的坐标系包括绝对坐标系和相对坐标系。绝对坐标系通过指定工件的绝对位置来确定切割路径。相对坐标系则是基于一个参考点或起始点,通过指定相对位移来确定切割路径。

3. 定义切割参数:

切割参数包括切割速度、切割厚度、切割电流、脉冲频率等。这些参数将直接影响切割过程的质量和效率。因此,在进行线切割编程时,需要根据工件的材料和形状,以及机床的性能参数来合理选择切割参数。

4. 编写切割代码:

切割代码是线切割编程的核心。它主要是由一系列的G代码或M代码组成,用于指导切割机床执行切割操作。根据切割轨迹和切割参数,编写相应的切割代码,包括起刀、切割、停刀等操作。其中,G代码用于定义刀具的行进路径和切割方式,M代码用于控制机床的运动和操作。

5. 模拟和调试:

在进行实际切割之前,建议进行模拟和调试。可以使用专门的模拟软件或机床自带的仿真功能,验证切割代码的正确性和可靠性。通过模拟和调试,可以及时发现并修正潜在的错误和问题,确保切割结果的准确性和一致性。

线切割编程是一门复杂的技术,需要深入了解数控加工原理和操作技巧。通过掌握基本的线切割编程原理和图代码,可以实现对工件的高精度加工。建议在实际操作中结合实践经验和切割机床的性能特点,灵活调整和优化切割参数,以获得更好的切割效果和生产效率。